Quality Care

不良が出た後の“対応力”で差がつく。

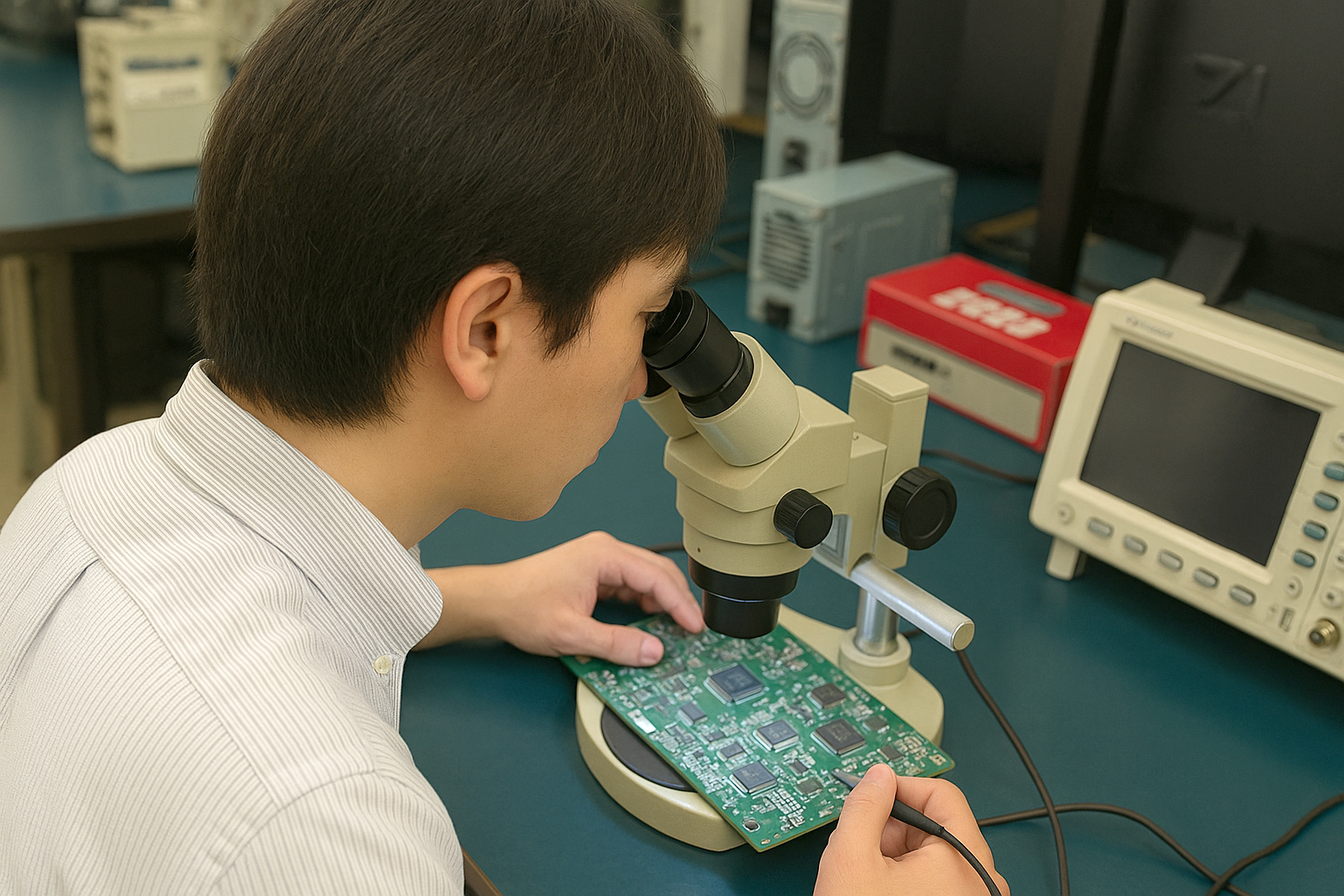

徹底した原因追及と再発防止で、品質に責任を持つ

製造業において、不良品の発生は完全には避けられない課題です。

重要なのは、不良発生後にいかに迅速かつ的確に対応し、同じことを二度と繰り返さない体制を構築できるかということです。

エレクスでは、原因分析から再発防止、社員教育までを一貫して行う品質対応力で、お客様の信頼に応えるモノづくりを追求しています。

本ページでは、エレクスが実践する不良発生後の対応力について、 「なぜ再発しないのか」「どうやって品質を守っているのか」 その具体的なプロセスをご紹介します。

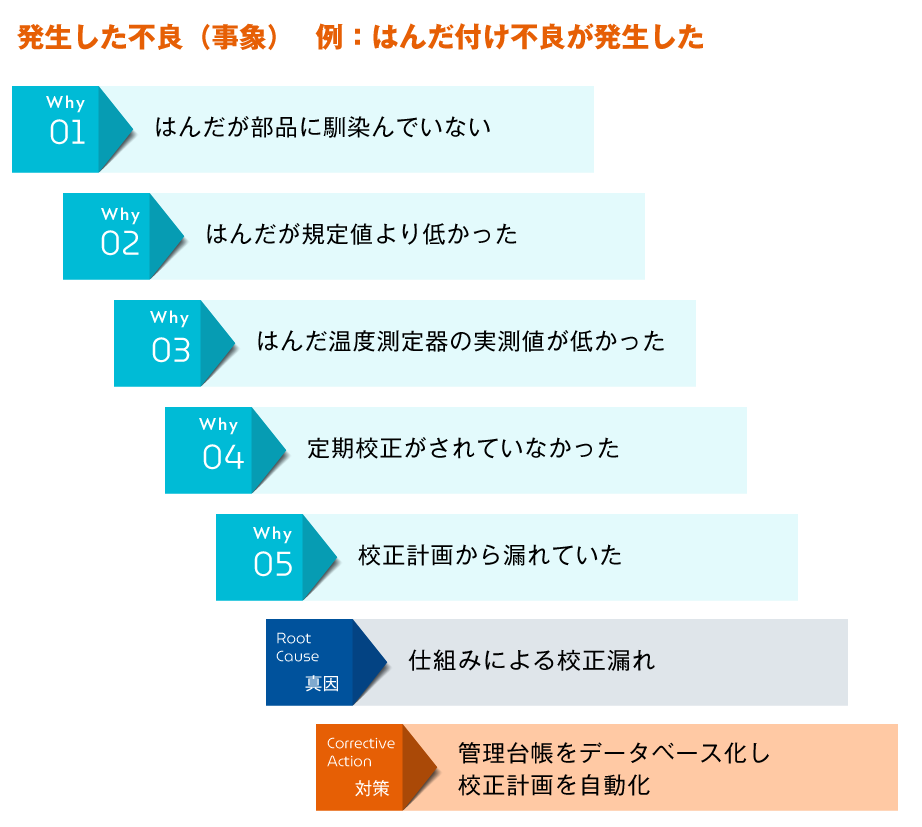

01Cause Analysis & Improvements

原因分析と改善策の徹底

データに基づく根本原因の追及と対策実行

当不良が発生した場合、まずは製造現場のあらゆるデータを収集・可視化し、発生状況を多角的に分析します。 「なぜなぜ分析(5Why)」を用いて根本原因を追求し、再発を防ぐための具体的な改善策を立案・実施します。

- 製造工程や使用部材の確認

- 作業記録・検査データの収集

- なぜを5回繰り返し、真因を特定

- 対策内容を現場に落とし込み、改善

03 Preventive Measures through Standardization

標準化と再発防止対策

組織全体で再発を防ぐための仕組みづくり

特定の不良が再び発生しないよう、改善内容は作業標準書やチェックシートへ反映し、社内全体で共有します。 また、同様のリスクを持つ他製品・他工程にも水平展開を行い、組織的な再発防止に努めています。

- 標準作業書の更新・周知

- 品質会議による全社的な情報共有

- 他ライン・他案件への応用展開

04Continuous Quality Improvement

社員教育と作業資格制度

現場力を支える人材育成とスキル認定

品質は「人」によって守られるものです。 エレクスでは、作業資格認定制度を導入し、製造現場での作業者全員が年1回の更新研修を受講。 スキルと意識の両面から、品質を支える人材育成を行っています。

- 作業者ごとのスキル認定

- 年次更新による意識の継続強化

- 品質に関する教育プログラムの実施

「不良が発生しても、安心して任せられる」製造パートナーへ

お客様の信頼に応える、現場主導の品質管理体制

エレクスは、不良品を単に修正するだけでなく、その背景を見つめ、未来の品質を守ることを大切にしています。 万が一のときにも信頼いただけるよう、これからも真摯に品質と向き合い続けます。

関連BLOG

PCBの反り対策とは?設計・実装の現場で使える実践ノウハウ

基板が反って部品が浮いてしまう、はんだが乗らない、そんな実装トラブルでお困りではありませんか? プリント基板(PCB)の「反り」は、実装現場で頻繁に発生する品質課題のひとつです。わずかな湾曲やねじれが、部品のズレやはんだ […]

その不良、温度が原因かも?プロが教えるリフローはんだ付けの温度管理術

その不良、温度が原因かも?プロが教えるリフローはんだ付けの温度管理術 はじめに:リフロー不良、その原因は「温度」にあるかもしれません 電子機器の信頼性を大きく左右する「はんだ付け工程」。その中でもリフローはんだ付けでは、 […]

「クレーム対応が不要!」社内で評価される発注先の条件とは?

「また不良品…」にうんざりしていませんか?クレームゼロの発注先を見極めるポイントを購買担当向けに解説します。