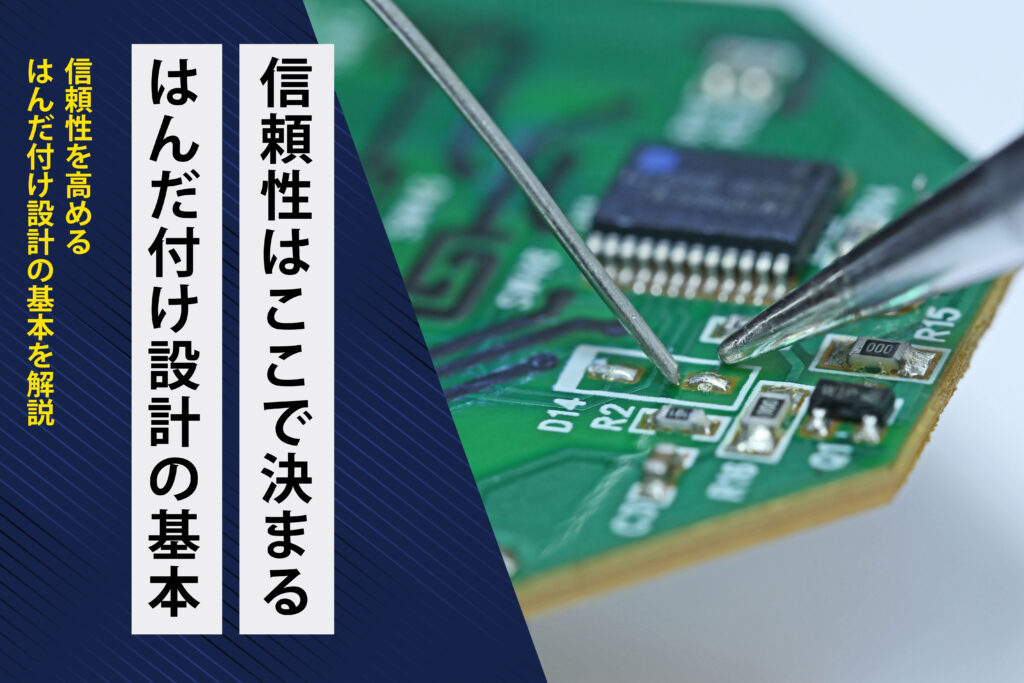

製品の信頼性は「はんだ付け」で決まる!設計者が知っておくべき基礎と不良対策のポイント

電子機器に欠かせない「はんだ付け」は、単なる接合作業ではありません。見た目は小さな工程でも、その出来栄えひとつで製品の信頼性や寿命に大きく関わってきます。本記事では、はんだ付けの基礎から、実装不良を防ぐための設計ノウハウまで、製品開発に携わる方に役立つ情報を解説します。

はんだ付けとは?信頼性を支える重要工程

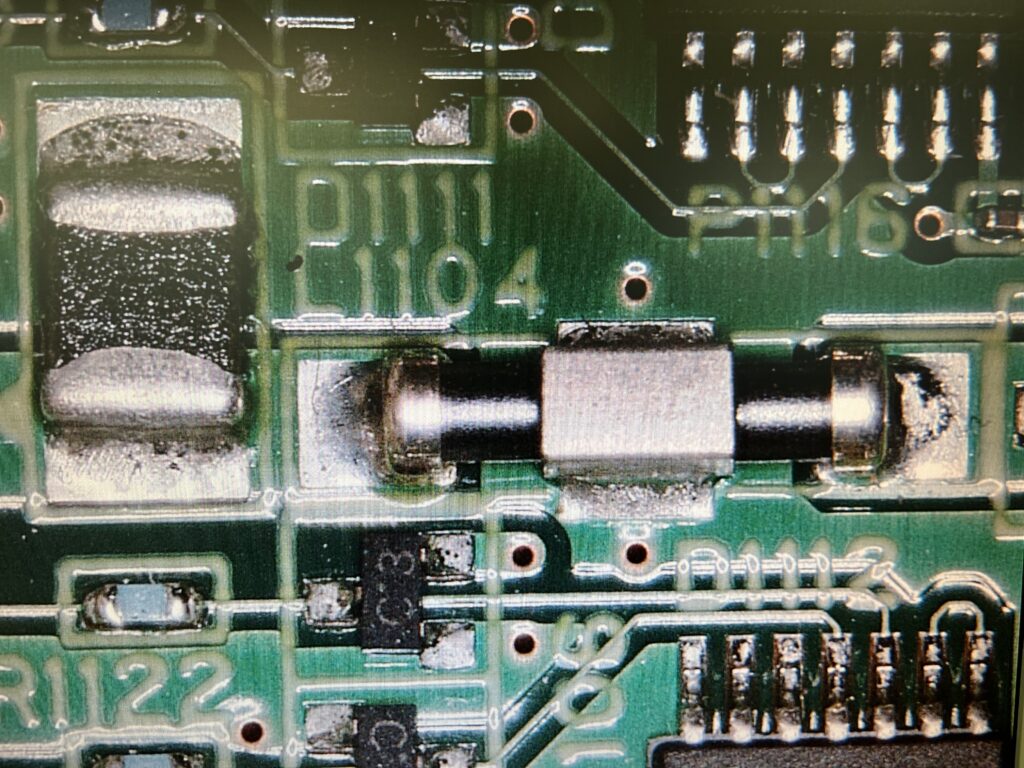

はんだ付けとは、電子部品と基板を金属ではんだを使って接合する作業です。溶かしたはんだが冷えて固まることで、電気的な接続と機械的な固定が同時に実現されます。

適切なはんだ付けでは「合金層」の厚みが重要で、理想的な厚みは1〜3ミクロン。これを超えると逆に接合強度が低下し、不良につながることも。つまり、ただ「つければ良い」という作業ではなく、高度な温度管理と技術が求められるのです。

手はんだとリフロー、使い分けのポイント

はんだ付けには手作業で行う「手はんだ」と、設備を使って行う「リフローはんだ」や「フローはんだ」があります。特にリフローはんだは、高密度実装が求められる現代の製品に不可欠。

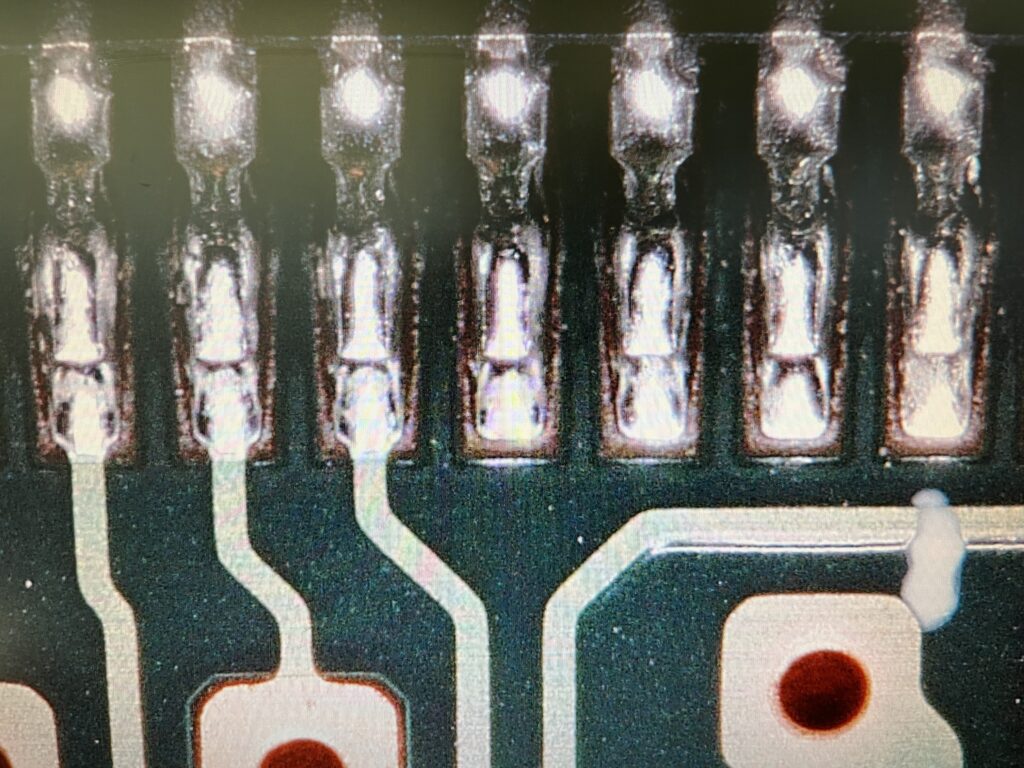

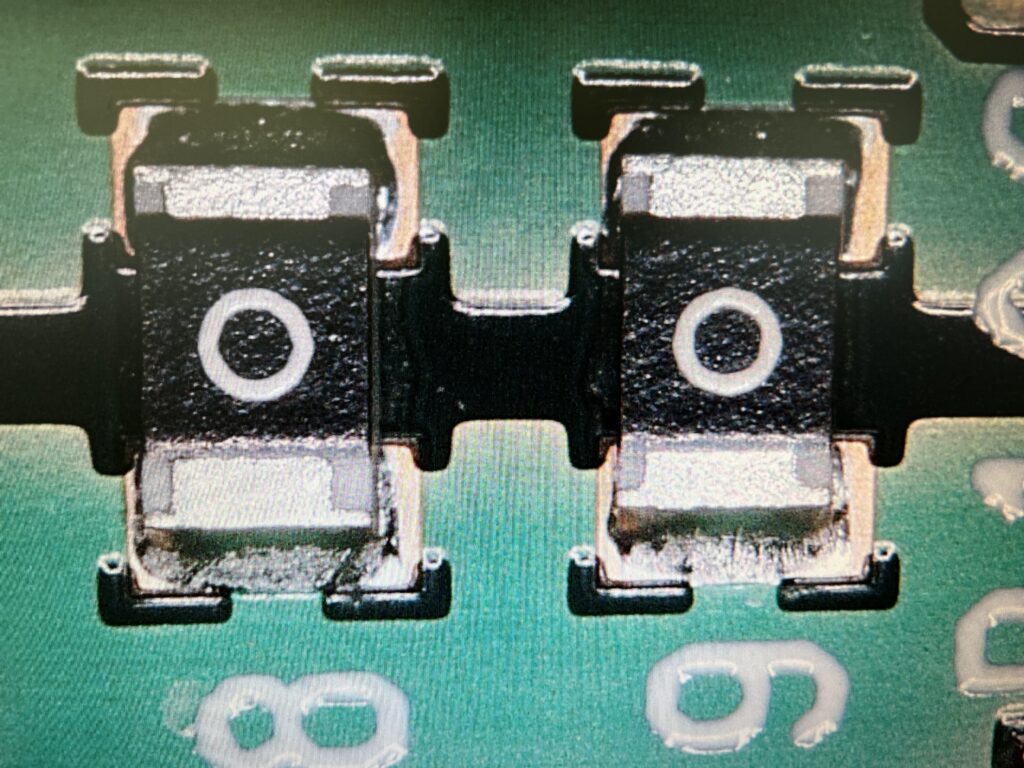

はんだペーストを基板に印刷し、表面実装部品(SMD)を載せてからリフロー炉で加熱することで、均一かつ効率的な接合が可能です。仕上がりの良否は「フィレット」と呼ばれる接合部の形状で判断されます。フィレットが滑らかで裾広がりになっているかが重要な指標です。

不良を防ぐには「ランドサイズ」の設計が鍵

実装の際に重要なのが、部品と接続する「ランド」のサイズ。適正でないと、位置ズレや未はんだといった不良の原因となります。

多くの部品メーカーが推奨ランドサイズを公開しているので、それに基づいた設計が基本です。さらに、メタルマスクの開口やはんだ量の調整を行うことで、より安定した品質が得られるようになります。

設計×現場の連携が品質を守る

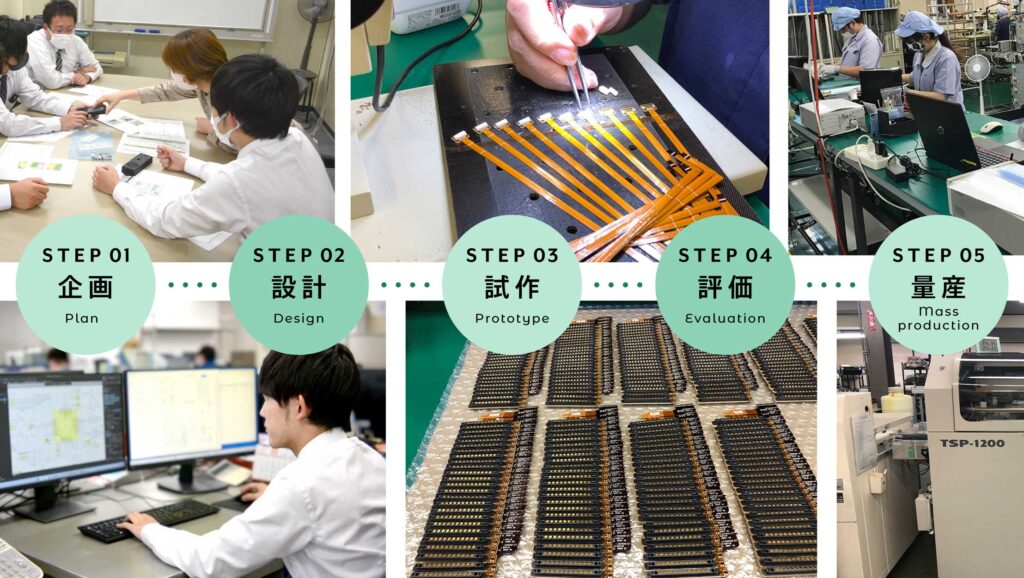

はんだ付けの品質を左右するのは、実装現場だけではありません。設計段階から適切な配慮を行い、現場と連携しながら改善を重ねることで、安定した品質と高い生産性が両立できます。

PDCAを意識した継続的な取り組みが、製品全体の信頼性向上に直結するのです。

まとめ

はんだ付けは、見えないところで製品の信頼性を支える“要”の技術。製品トラブルや市場クレームを未然に防ぐためにも、設計段階から正しい知識を持つことが重要です。

ぜひ、はんだ付けの基本と不良対策を取り入れた設計・実装体制の強化を進めてみてはいかがでしょうか。