IMT工程

01フローはんだ付け

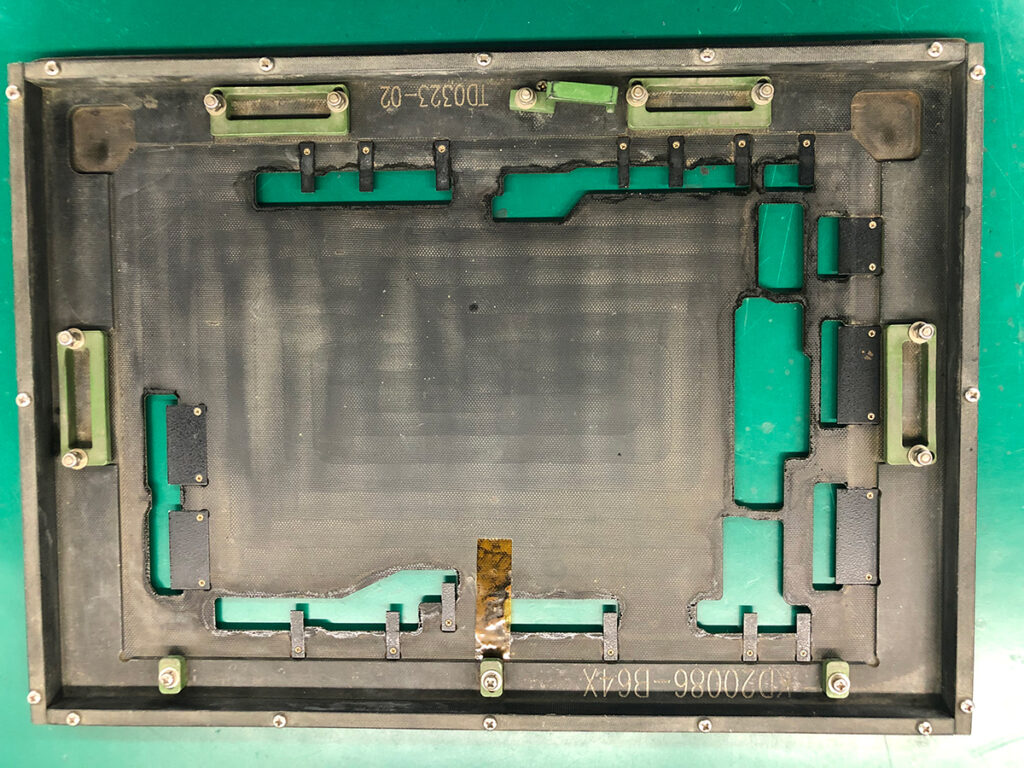

N2対応の自動半田付け装置ではんだ付けを行い、はんだ付け時のはんだショート防止やはんだ飛散防止のため、DIPパレットを用いてはんだ付けを行っています。

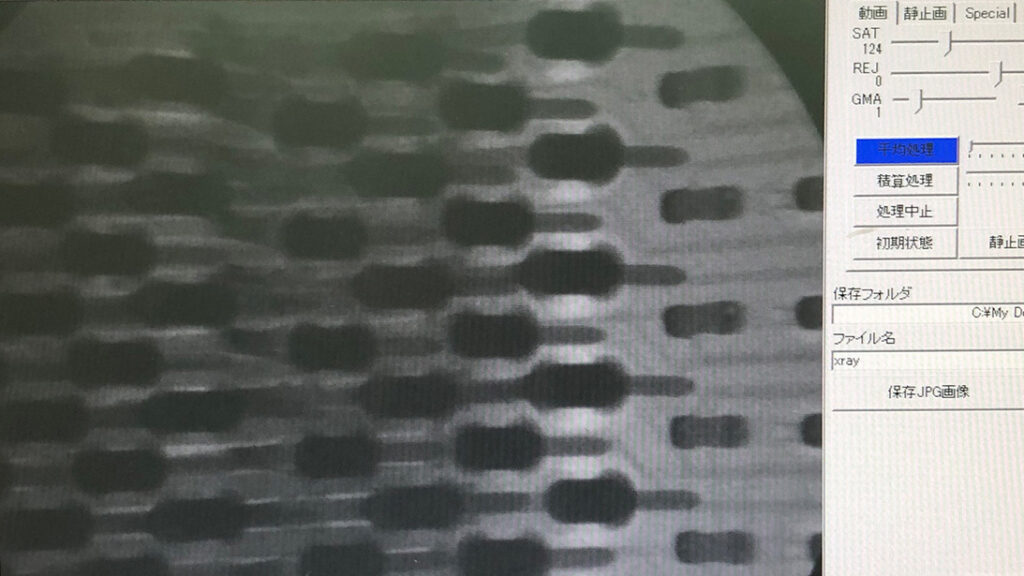

はんだ上がりについては、X線でスルーホールのはんだ上がりを確認し温度プロファイル測定によりフローはんだ付け条件を決定しています。

DIPパレットの製作も当社で対応しており、部品の浮きやはんだショート防止対策を行い、フローはんだ品質の向上を図っています。

02手はんだ付け

自動機ではんだ付け出来ない部品は、はんだ鏝で手はんだ付けを行います。手はんだ付けでは、スルーホールへのはんだ上がりやなじみを良くするため、N2対応のはんだ鏝を使用しています。

当社のはんだ付け作業は、はんだ付け認定作業者(社内認定)が行っており、品質の安定化を図っています。

03改造/リペアー

実装部品のリペアーや試作や評価及び量産時のパターン変更等によるパターンカット・ストラップ配線や部品の載せ替えなどの改造作業も行っています。試作品はもちろん量産ロットについても承っております。

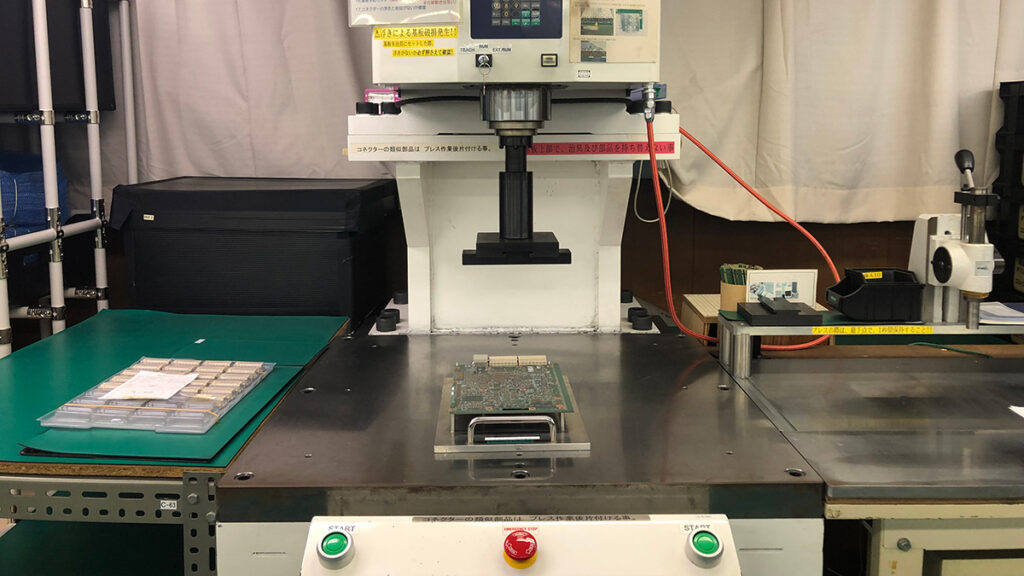

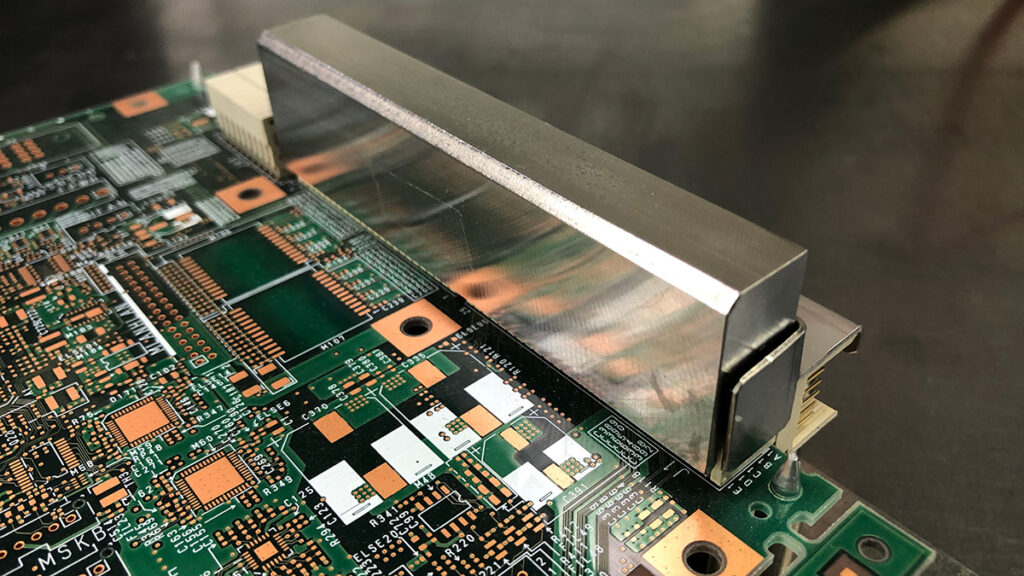

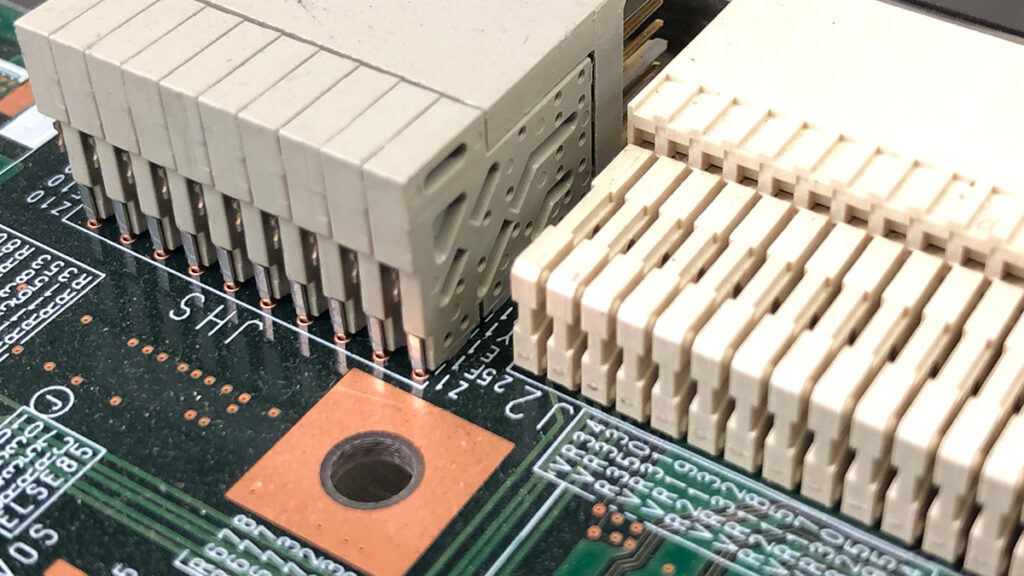

04プレス(圧入)実装

圧入機によるプレスフィットコネクターの実装を行っています。プレスフィットコネクターは、端子を基板のスルーホールに圧入することにより電気的に接続するものです。 圧入の際には、基板を支える受け治具(下治具)と部品を押し込む押し治具(上治具)が必要になります。治具の製作についても当社で対応しています。

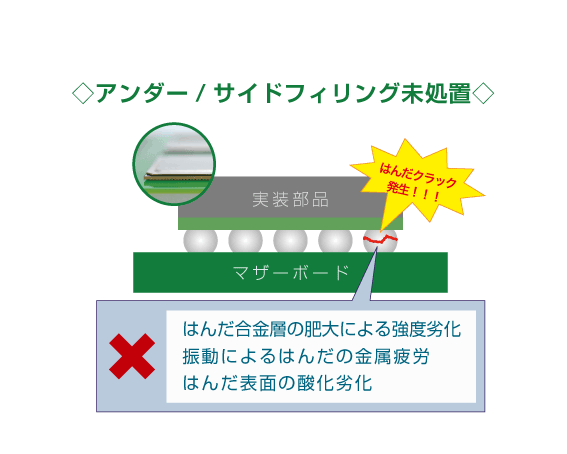

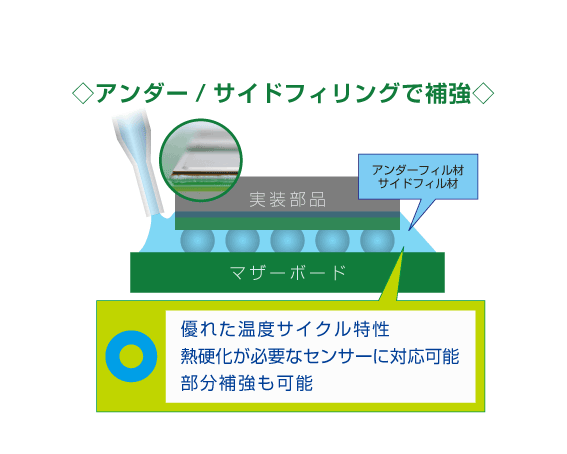

05アンダーフィル/セキュリティー接着

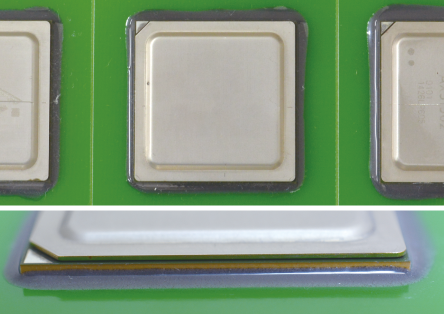

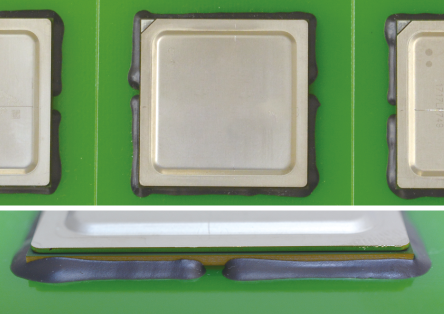

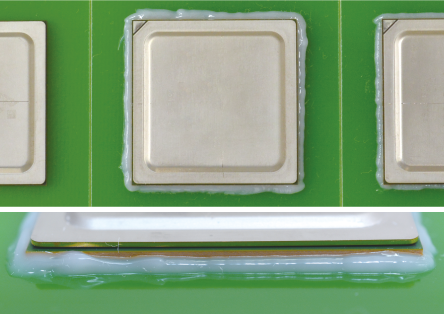

BGAのはんだ付けについては、実装部品と基板の熱膨張率のミスマッチや表面の劣化、振動による金属疲労等により接合部のクラックが発生する可能性があります。これらの問題を解決するために、アンダーフィル材やサイドフィル材の塗布を行います。 当社では、アンダー/サイドフィル材の試作評価から量産まで対応しています。

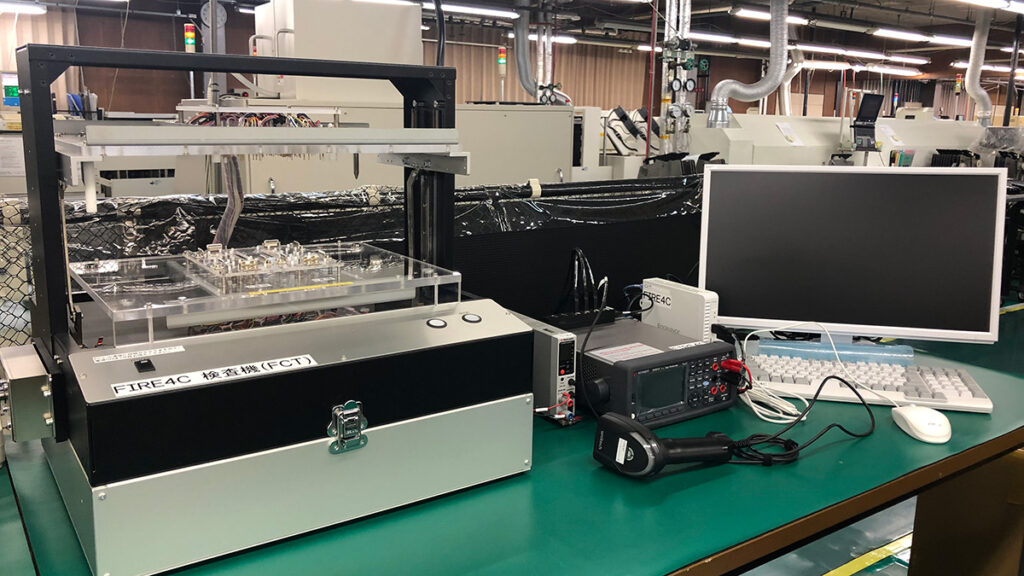

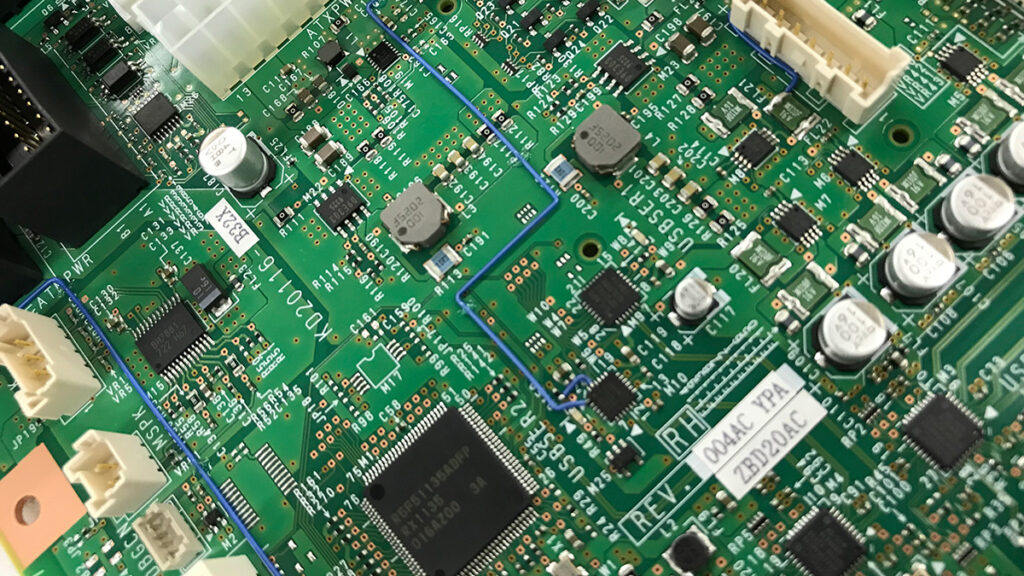

05検査/試験

検査工程では、拡大鏡や顕微鏡による外観目視検査を全数行っています。また、外観では確認できない箇所については、インサーキットハイテスターやX線による確認を行っています。 試験については、汎用試験機や専用試験機を使い電気的な確認や実機試験を行います。 お客様の仕様やご要望に合わせて試験機の製作も当社で対応します。