その不良、温度が原因かも?プロが教えるリフローはんだ付けの温度管理術

その不良、温度が原因かも?プロが教えるリフローはんだ付けの温度管理術

はじめに:リフロー不良、その原因は「温度」にあるかもしれません

電子機器の信頼性を大きく左右する「はんだ付け工程」。その中でもリフローはんだ付けでは、温度管理のわずかなズレが不良の原因となるケースも少なくありません。

はんだの溶融不足、部品の熱劣化、接合不良──これらを未然に防ぐカギが、温度プロファイルの正確な測定と管理にあります。

本記事では、数多くの実装実績をもつエレクスが、信頼されるはんだ付けの現場で実践している温度管理のポイントをご紹介します。

サービス紹介: エレクスのプリント基板実装サービス

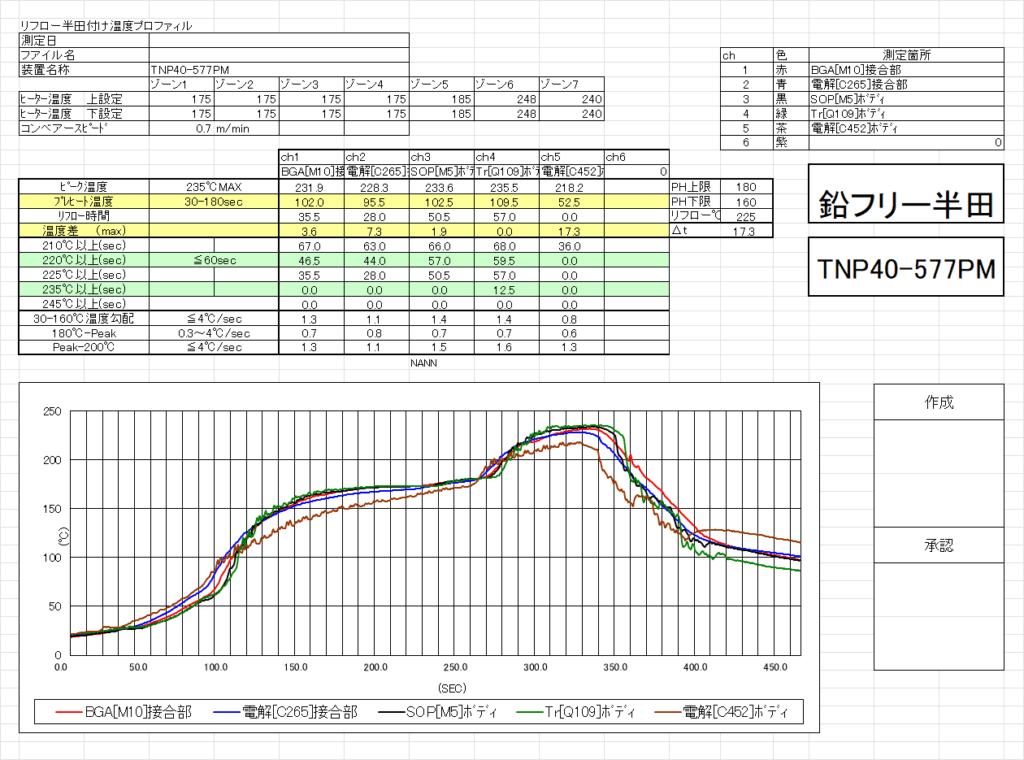

温度プロファイルとは?

温度プロファイルとは、リフロー炉内でプリント基板が通過する際の時間ごとの温度変化を記録したグラフです。各部品がどのような温度で、どれくらいの時間加熱されているかを把握することで、加熱不足や過熱による不良を未然に防ぐことができます。

なぜ温度プロファイル測定が必要なのか?

温度プロファイル測定は、以下のような目的で行われます:

- 各電子部品の耐熱温度に合わせた適正な加熱条件を設定する

- はんだの適切な溶融と濡れ性を確保する

- 温度の上昇・下降の勾配が規格内であるかを確認する

- リフロー炉のゾーン温度や搬送スピードの最適値を決定する

これにより、はんだクラックやボイド、未接合といった不良の発生を防ぎ、安定した品質を実現できます。

測定方法とポイント

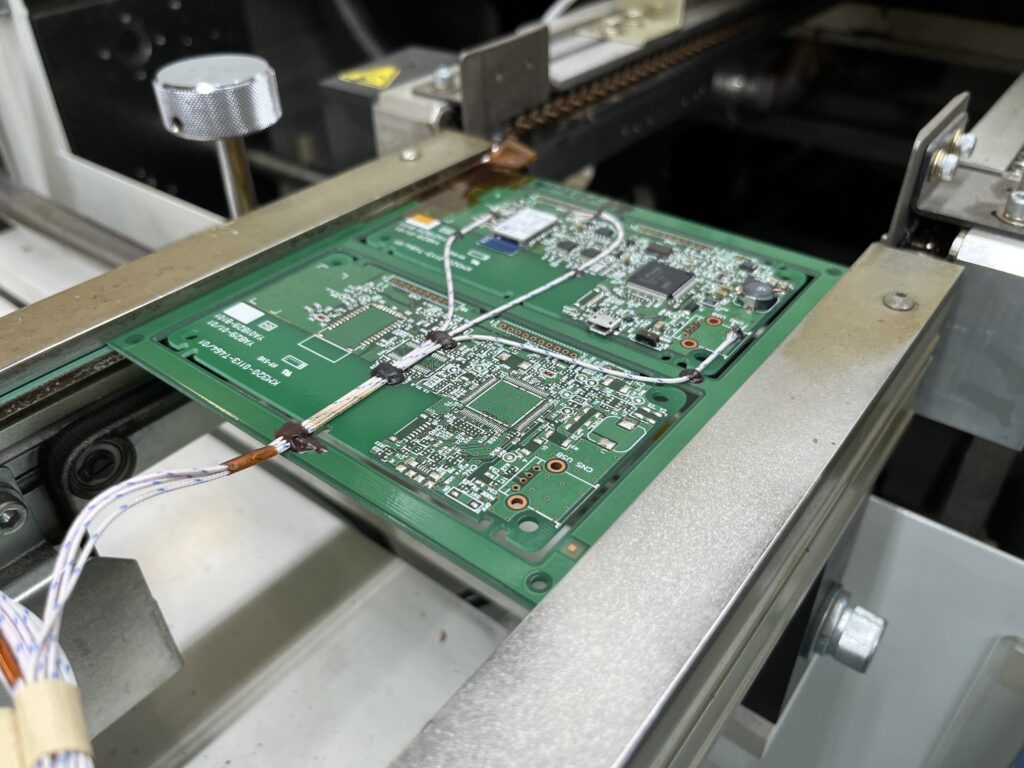

熱電対の設置箇所

温度プロファイルを測定する際は、以下のような代表的な箇所に熱電対を取り付けます

- 基板表面

- 最小サイズのチップ部品

- 熱容量の大きい部品の端子

- 最も耐熱性の低い部品

これにより、基板全体と個別部品の加熱状態を正確に把握できます。

測定の実施

プロファイルの評価

- 予熱、浸漬、リフロー、冷却の各フェーズの時間と温度

- ピーク温度がはんだおよび部品仕様を満たしているか

- 勾配(上昇・下降速度)が急すぎないか

評価結果に基づき、リフロー炉の設定温度や搬送スピードを調整し、最適なプロファイルを決定します。

エレクスが実践する温度管理のこだわり

エレクスでは、全ての実装工程において温度プロファイルの測定と記録を徹底しています。以下のような取り組みにより、安定した品質とお客様からの信頼を獲得しています

- 実装前の評価工程で必ず温度プロファイルを測定・記録

- 使用部品の仕様に応じて熱電対の設置箇所を柔軟に調整

- 設定した温度条件を設備プログラムに反映し、量産時も再現性を確保

- 複雑な部品構成や高密度実装にも対応可能なノウハウを蓄積

サービス紹介: エレクスのプリント基板実装サービス

関連サービス: SMT実装サービス | 挿入実装(IMT)サービス

まとめ:信頼できる実装は、見えない“熱”を制することから

エレクスでは未然防止だけでなく、不良が発生した場合にも迅速な原因究明・リカバリー対応体制を整えています。

不良発生後のリカバリー対応と原因究明への取り組みを見る

はんだ付けの品質は、目に見えない「熱の動き」をいかに正確に把握し、管理できるかにかかっています。エレクスでは、温度プロファイル測定を通じて、お客様の製品に安定した品質と信頼性を提供しています。

「最近、不良が多い」「はんだの状態が安定しない」といったお悩みがあれば、ぜひ一度、温度管理の見直しを検討してみてはいかがでしょうか?

プロの視点で、最適なご提案をいたします。

お問い合わせはこちら:エレクスお問い合わせフォーム

関連ブログ一覧:品質管理に関する記事を見る